こんにちは。電源LABO、運営者の「きっちゃん」です。

車中泊やキャンプをより快適にするために、サブバッテリーを自作して走行充電システムを構築するのはとてもワクワクするプロジェクトですよね。

しかし、いざ作業を始めようとすると、サブバッテリーのヒューズはどこに付けるのが正解なのか、ケーブルの太さに対してヒューズは何アンペアのものを選べば安全なのかといった疑問が次々と湧いてくるのではないでしょうか。

サブバッテリーのシステムを安全に運用するためには、適切なヒューズの選び方や正しい位置への取り付けが欠かせません。

この記事では、私が実際に調べたり試したりする中で学んだ、火災事故を防ぐための安全なヒューズの選定方法や配線に関する知識を分かりやすくお伝えします。

この記事を読めば、あなたのシステムにぴったりのサブバッテリーのヒューズ選びがスムーズにできるようになりますよ。

- 走行充電システムにおけるヒューズの役割と火災を防ぐ正しい設置場所

- 配線サイズ(sq)に応じた適切なヒューズ容量(A)の計算方法

- MIDIやANLなど大電流に対応したヒューズ規格の使い分け

- トラブルを未然に防ぐための日常点検と故障時の診断手順

サブバッテリーのヒューズ選びと安全なシステム構築の基本

サブバッテリーシステムを自作する際、最も慎重に検討すべきなのが回路保護です。

ここでは、火災などの重大な事故を防ぎ、安全に電力を運用するための基礎知識と、ヒューズの重要性について解説します。

走行充電システムの自作に欠かせない配線保護の基礎知識

走行充電システムを自作する場合、メインバッテリーからサブバッテリーまで、車内を横断するように長いケーブルを引き回すことが一般的です。

このとき、万が一配線が金属部分と接触してショート(短絡)を起こすと、バッテリーから膨大な電流が流れ、一瞬で配線が発熱・発火する恐れがあります。

自動車の構造上、マイナス極を車体全体で共有する「ボディアース」が採用されているため、プラス側の配線が少しでも傷つき、金属のボディに触れた瞬間にショートが発生します。

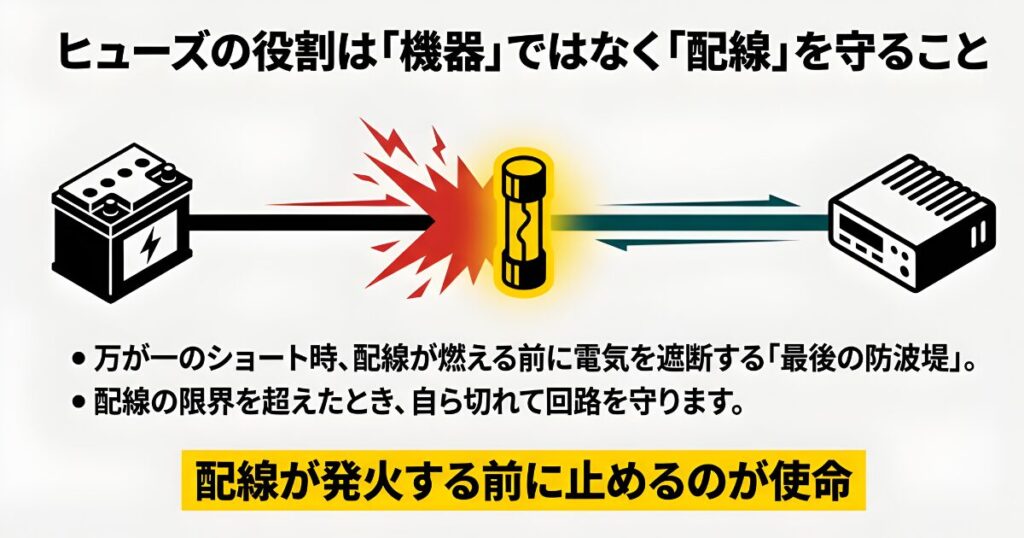

サブバッテリーのヒューズは、こうした異常事態が発生した際に、自らが溶断して物理的に電気を遮断する「最後の防波堤」としての役割を担っています。

ここで非常に重要なのは、ヒューズの本来の役割は「接続機器」ではなく「配線(ケーブル)」を守ることにあるという点です。

配線が燃える前に電気を止めるのがヒューズの使命です。

特にDIYでは、振動による擦れや経年劣化などプロの施工とは異なるリスクが潜んでいるため、物理的に電気を止めるヒューズの存在が極めて重要なのです。

BMS(バッテリー管理システム)があっても物理ヒューズは必須

最近主流のリン酸鉄リチウムイオン電池(LiFePO4)にはBMSという電子的な保護装置が内蔵されていますが、BMSはあくまで電子回路。

ショート時の瞬間的な過電流ピークに対して、物理的なヒューズの方が確実に配線を保護できるケースがあります。

BMSを過信せず、必ず物理的なヒューズを組み込みましょう。

サブバッテリーのケーブルは何Aのヒューズを選ぶべきか

ヒューズの容量(アンペア数)を決定する際は、まずその回路に流れる最大電流を把握する必要があります。

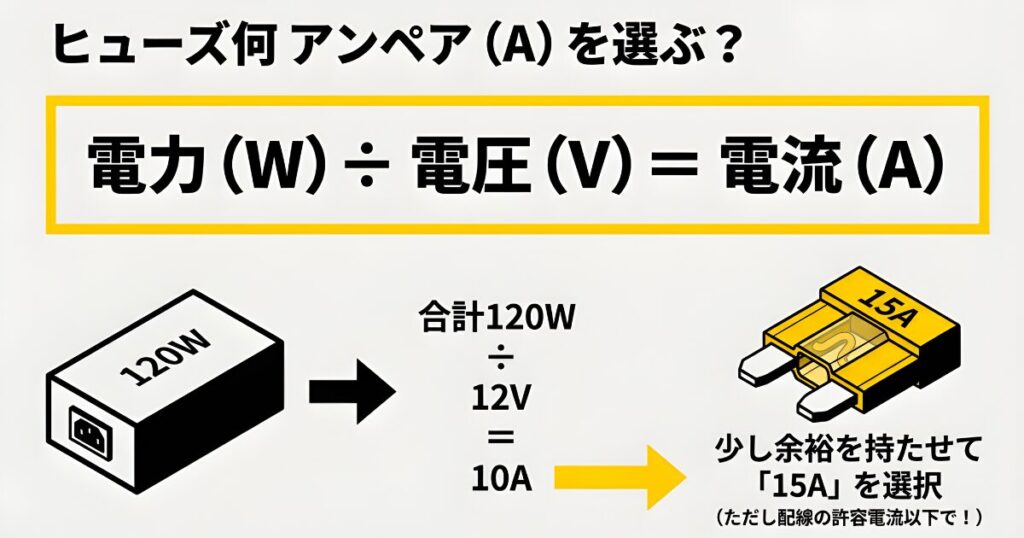

基本となる計算式は、電力(W)を電圧(V)で割ることで求められますが、設計の段階で「主幹回路(バッテリーの根元)」と「分岐回路(機器ごと)」を分けて考えるのがプロの視点です。

ヒューズ容量決定の目安

- 分岐回路(機器ごと):

機器の定格電流の1.25倍〜1.5倍程度。起動時の突入電流による不要な溶断を防ぐためです。 - 主幹回路(バッテリー根元):

回路全体の最大負荷に加え、使用する配線の「許容電流」を超えない範囲で設定します。

例えば、12Vのシステムで合計120Wの機器を使用する場合、理論上の電流は10Aとなります。

このとき、分岐回路のヒューズは余裕を見て15A程度を選びますが、この数値はあくまで目安。

後述する配線の許容電流を絶対に上回らないように設定することが安全上の鉄則です。

電圧降下による電流の上昇に注意

バッテリーの電圧が低下(11V付近など)すると、同じ電力を出すために流れる電流が増大します。

この「電圧低下時の電流増」を見越して、余裕を持たせたアンペア数を選ぶことが、実運用でのトラブルを防ぐポイントです。

許容電流で決まる配線の太さとヒューズ容量の相関関係

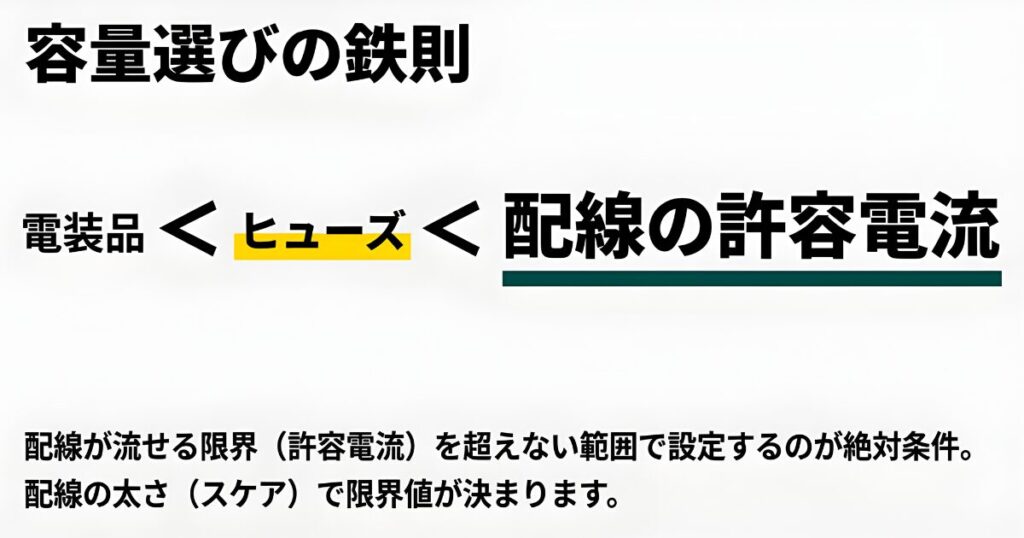

ヒューズ選びにおける絶対的なルールは、「電装品の消費電流 < ヒューズ容量 < 配線の許容電流」という不等式を成立させることです。

ヒューズは配線が燃える前に切れなければなりません。

配線の太さを表す「sq(スケア)」ごとに、安全に流せる限界値(許容電流)が決まっています。

| 配線 (sq) | 基本ヒューズ (安全重視) | メーカー推奨例 (2000W対応) | 理由と注意点 |

|---|---|---|---|

| 22 sq | 80A – 100A | (非推奨) | 1000W程度までの運用が限界 |

| 38 sq | 125A – 150A | 200A | インバーターの突入電流を考慮 |

| 60 sq | 175A – 200A | 250A | 高出力BMS搭載機向け |

※上記数値は一般的な自動車用電線の目安です。正確な許容電流は使用する電線メーカーの仕様表を必ず確認してください。

高温環境での性能低下(ディレーティング)

車内の夏場の温度やエンジンルーム付近では、配線の許容電流が大幅に低下します。

周囲温度が60℃を超えるような環境では、表の数値の0.7倍〜0.5倍程度まで能力が落ちると考えて、一段太い配線を選ぶか、ヒューズ容量を抑える設計が必要です。

\ 安心の国内産!太さと長さが選びやすいFKK公式 /

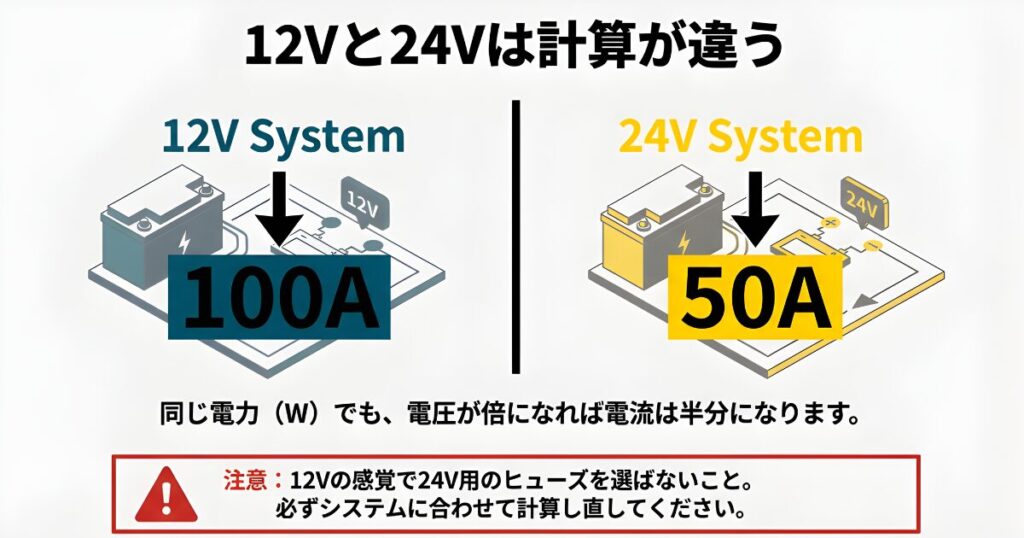

12Vと24Vで異なる適切なアンペア数と電力の計算方法

電圧が12Vか24Vかによって、同じ電力を扱う際でも流れる電流の量は変わります。

1200Wの負荷に対し、12Vなら100A流れますが、24Vなら50Aで済みます。

これだけ聞くと「24Vの方が楽」と思われがちですが、本質は「電圧ごとに電流計算をやり直すこと」にあります。

例えば、12V用の感覚で「100Aくらい余裕だろう」と24Vシステムに100Aのヒューズを付けると、異常発熱が起きてもヒューズがなかなか切れず、保護機能が鈍くなるリスクがあります。

逆に12Vシステムで24V用の小さな容量を付けると、一瞬でヒューズが飛んでしまいます。

サブバッテリーのシステム電圧に合わせて、その都度アンペア数を計算し直し、適切な容量のヒューズを配置しましょう。

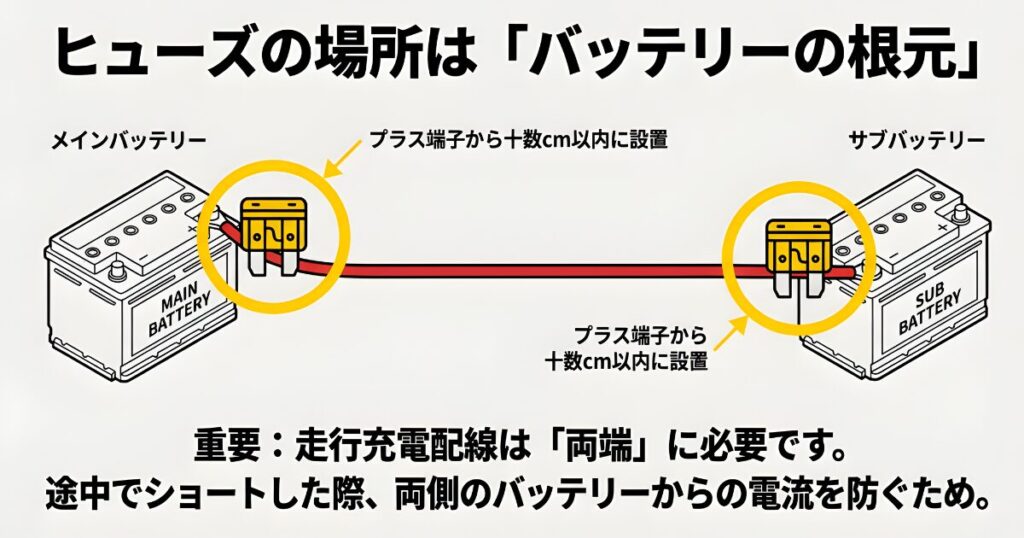

走行充電配線の事故を防ぐメインバッテリー側のヒューズ位置

ヒューズは「電気の供給源」にできるだけ近い場所に設置するのが基本です。

走行充電システムにおいては、メインバッテリーのプラス端子から十数cm以内の場所に設置してください。

これが、サブバッテリーのヒューズの位置として最も推奨されるレイアウトです。

配線の両端にヒューズが必要な理由

走行充電システムは、配線の両端に供給源(メインバッテリーとサブバッテリー)が存在します。

そのため、配線の中間でショートが起きた場合、両方のバッテリーから電流が流れ込みます。

片方だけにしかヒューズがないと、もう一方のバッテリーからの電流を止めることができず、火災に至ります。

必ず両方のバッテリーの根元にヒューズを設置してください。

取り付けミスによる車両火災を回避するための安全対策

作業中は不注意によるショート事故が発生しやすいため、メインバッテリーのマイナス端子を外して絶縁してから作業を開始しましょう。

また、全ての配線が完了するまではヒューズをホルダーから抜いておく「ノーヒューズ作業」が基本です。

また、車載用としては必ず「DC(直流)専用」のヒューズを使用してください。

AC用はアーク(火花)を消す能力が異なるため、事故の際に回路を遮断しきれない恐れがあります。

安全を最優先し、不安がある場合は最終的な判断は専門家にご相談ください。

サブバッテリーのヒューズ規格と長期運用を支える保守点検

システムを組み上げた後も、安定して使い続けるためには適切な規格の選択と日々の点検が欠かせません。

具体的なヒューズの種類や、メンテナンス方法について見ていきましょう。

インバーターの最大負荷に耐える大容量配線と保護設計

1500Wクラスのインバーターを12Vでフル稼働させた場合、計算上は125A、効率込みで140A近い電流が流れます。

このような大電流域では、一般的な平型ヒューズでは耐えられません。

インバーター用には、最大負荷電流に合わせつつ、配線の許容電流を超えない範囲で125A〜150A程度の専用ヒューズを選定します。

サブバッテリーの安全なヒューズ選定において、1000Wインバーターなら主幹ヒューズは100A〜125A程度が一般的です。

配線がその電流に耐えられる太さ(例:38sq以上)であることを大前提として設計してください。

配線とヒューズのバランスが、長期間の安心を支える要となります。

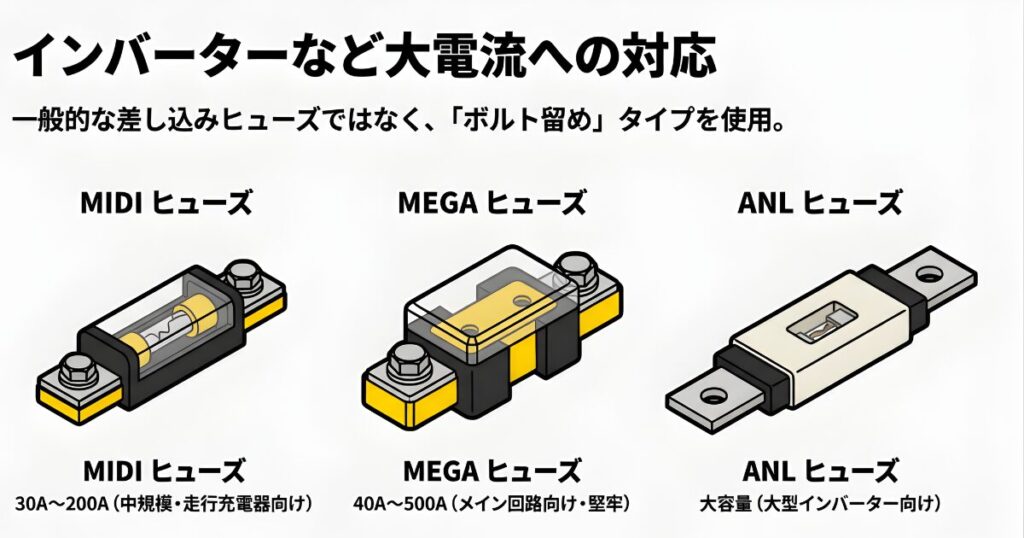

MIDIやMEGAとANLの規格から最適な種類を選択する

大電流回路で使われるヒューズには、主にMIDI、MEGA、ANLといった規格があります。

これらはすべてボルト留めタイプで、接触抵抗が低いのが特徴です。

これらのヒューズは必ず専用の「ヒューズホルダー」に取り付けて使用してください。

接続部分の緩みは発熱に直結するため、スプリングワッシャーなどを使用して、振動でも緩まない工夫をすることが重要です。

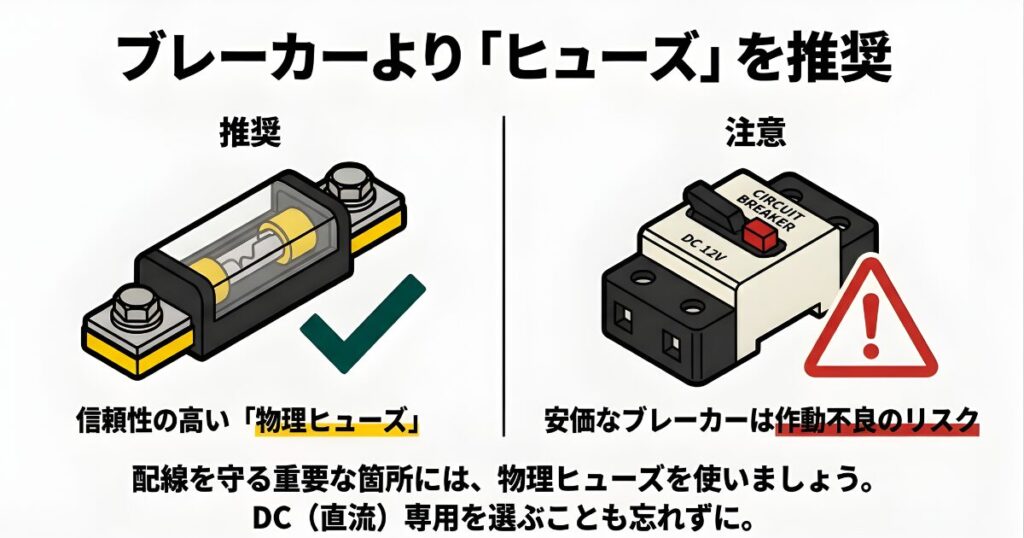

サーキットブレーカーとヒューズの利便性や安全性の比較

最近はヒューズの代わりに「サーキットブレーカー」を採用する方も増えています。

スイッチ一つで回路を遮断・復旧できるのは便利ですが、DC大電流における信頼性はヒューズに軍配が上がります。

安価な海外製のブレーカーの中には、熱を持っても落ちなかったり、逆に通常の負荷で勝手に落ちてしまったりといったトラブルの報告もあります。

私は、高価な機器を守る場所には信頼性の高いヒューズを、頻繁にオンオフしたいソーラー回路などにはブレーカーを、といった使い分けを推奨しています。

| 比較項目 | ヒューズ(MIDI/ANL等) | サーキットブレーカー |

|---|---|---|

| 再利用性 | 不可(交換が必要) | 可能(復旧が容易) |

| 遮断スピード | 非常に速く、確実 | ヒューズに比べると緩やか |

| 信頼性 | 非常に高い(可動部なし) | 安価なものは作動不良のリスクあり |

\ 安くて品質もそこそこ良い /

テスターで故障箇所を特定する導通試験と不具合診断の手順

電気が通らなくなった時、見た目だけでヒューズの溶断を判断するのは難しい場合があります。

そんな時はテスターで導通試験を行いましょう。

ヒューズを外し、抵抗モードで両端に当てて、数値がほぼゼロであれば正常、無限大なら断線です。

もし切れていたとしても、原因(過負荷やショート)を解決せずに交換してはいけません。

再発は事故の元ですので、しっかり調査しましょう。

端子の緩みや錆をチェックする半年ごとの定期点検ポイント

車内は振動や温度変化が激しいため、ヒューズホルダーのネジが緩むことがあります。

接触部分が緩むとそこが抵抗となり異常発熱を引き起こします。

半年に一度は増し締めを行い、端子部分にサビや変色がないかチェックしてください。

異常を見つけた場合は早めに清掃や部品交換を行うことが、サブバッテリーの安全な運用に繋がります。

予備を常備して安全に運用するサブバッテリーのヒューズまとめ

サブバッテリーシステムにおいて、ヒューズは配線というインフラを守るための命綱です。

適切な容量選定、配線の太さ(sq)との整合、そして両端設置という基本を守ることで、安心な車中泊を楽しめます。

特殊な大容量ヒューズは旅先ではまず手に入らないため、必ず予備をストックしておきましょう。

(出典:独立行政法人 製品評価技術基盤機構(NITE)『配線器具による事故の防止』)

正確な情報は公式サイトを確認し、不安な場合はプロに相談してくださいね。安全で快適なサブバッテリーのヒューズ選びを楽しんでください!